来源:ob体育app 发布时间:2025-08-18 22:07:35

:针对Boost变换器中SiC(碳化硅)与IGBT模块热损耗问题,给出了Boost电路中功率模块热损耗的估算方法,并提供了具体的估算公式。以30 kW DC/DC变换器为研究对象,对功率模块在不同工作频率下的损耗进行了理论计算、PLECS仿真和试验验证对比分析。PLECS仿真和试验验证的结果不仅证明了估算公式的正确性,还直观的体现了SiC和IGBT两类模块在不同开关频率下工作的热损耗趋势。从文中能够准确的看出,使用SiC替代IGBT可以显著地提高变换器的工作频率和功率密度。

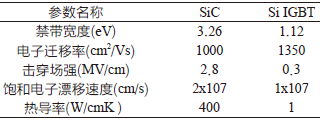

功率模块相对于小功率的分立器件,具有更大的体积和功率,因此常用于大功率电能变换器领域,在大功率DC/DC 变换器行业,虽然Si IGBT 模块仍然占据了统治地位,但随着碳化硅(SiC) 模块技术和工艺的逐步成熟,SiC 模块将会逐步替换原来的Si IGBT;原因主要在于SiC模块具有宽禁带、耐高温、耐高压和低损耗的优点,根据行业统计数据,SiC 模块的关断损耗比Si IGBT减小88%,开通损害降低34%,单位面积的导通阻抗更小( 硅IGBT 的1/3~1/5),且具有更快开关速度( 硅IGBT的5~20 倍),同时还具备高温工作上的能力(SiC 器件的电路可在500 ℃ 下稳定工作),SIC 模块与其他主要类型功率器件参数对比表如表1 所示[1]。

从表1中的数据能够准确的看出,SiC禁带宽度、击穿场强、热导率等性能都远强于Si IGBT。目前国际上大功率SiC模块生产厂商主要有科锐、罗姆、英飞凌、三菱电机株式会社、意法半导体等,市场占有率最大的科锐公司其量产模组中单管已达到了1 200 V/765 A。我国也涌现出一批有实力的厂商,从芯片的设计、研发到制造和封装测试,正在形成一个完整的产业链,代表性的国产SiC功率器件生产厂商有:忱芯科技、中国中车、深圳基本半导体有限公司等,其中忱芯科技上限功率SiC 模组已达到了1 700 V/700 A,能够准确的看出,目前SiC 单个模块的功率等级已经接近或者达到了IGBT模块的功率等级,在大功率电能变换领域,SiC 模块替代IGBT 模块成为了可能,因此对SiC 与IGBT 模块开展热损耗的对比研究很有现实意义。

针对SiC 模块的应用研究,目前大多分布在在动态性能、功率损耗计算和不同器件的对比分析[2-3],关于功率损耗计算方式的研究,文献[4]给出了SiC 的开关损耗模型和计算公式,但损耗的具体计算需要依赖器件的3D数据表,该数据表的获取存在难度;在SiC模块的性能参数对比研究方面,文献[5]通过仿真的方式对SiC与Si MOS进行了热损耗对比研究,但缺乏试验验证。本文在以上研究的基础上,对SiC 和IGBT 器件在Boost变换器电路应用中的热损耗作对比研究,力求提供具有实用价值的SiC和IGBT模块热损耗计算公式,再将这两类模块的热损耗差异作对比,直观的体现出这两类模块的热损耗差异,最后进行仿线

功率器件的热损耗大致上可以分为导通损耗、开通损耗、关断损耗和分布电容引起的附加损耗,其中主要损耗为导通损耗、开通损耗、关断损耗和反向恢复损耗,以下对这4 种损耗的计算方式进行研究。

由于SiC 和IGBT 导通过程中存在压降,因此两种器件均存在导通损耗,稳态时导通损耗可用式(1)计算。

为功率器件中的电流。Boost电路中,VT器件管和输出二极管VD均存在导通损耗。根据Boost电路的工作规律,VT管在D∗T的时间内导通,其中D为占空比,T为周期,VT管导通损耗功率

1个周期内输出二极管VD 在VT 关断的过程中导通,因此输出二极管导通损耗

![]()

![]()

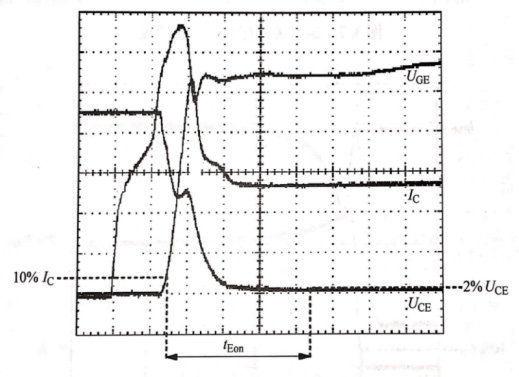

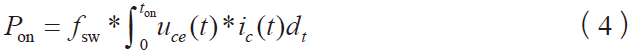

on是指功率器件从关闭状态到导通的过渡过程中的电流上升到正常值的10% 开始,到功率器件两端的电压下降到标称值的2% 是结束,将这段持续的时间成为ton,在ton的维持的时间内所消耗的能量为开通损耗功率Pon[6]。

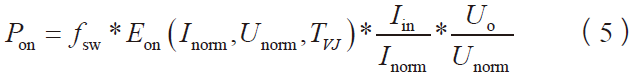

on的大小与开关管中的电流和电压有关,除此之外,还与功率器件的节温有关,在实际应用中,由于难以获得功率器件精确的数学模型,因此常用试验和估算的方法,根据器件手册提供的数据和曲线,利用插值的方法,可以用式(5)估算。

![]()

为Boost电路的输入电流和输出电压,在Boost电路中,每个周期内VT 存在一次开通损耗。

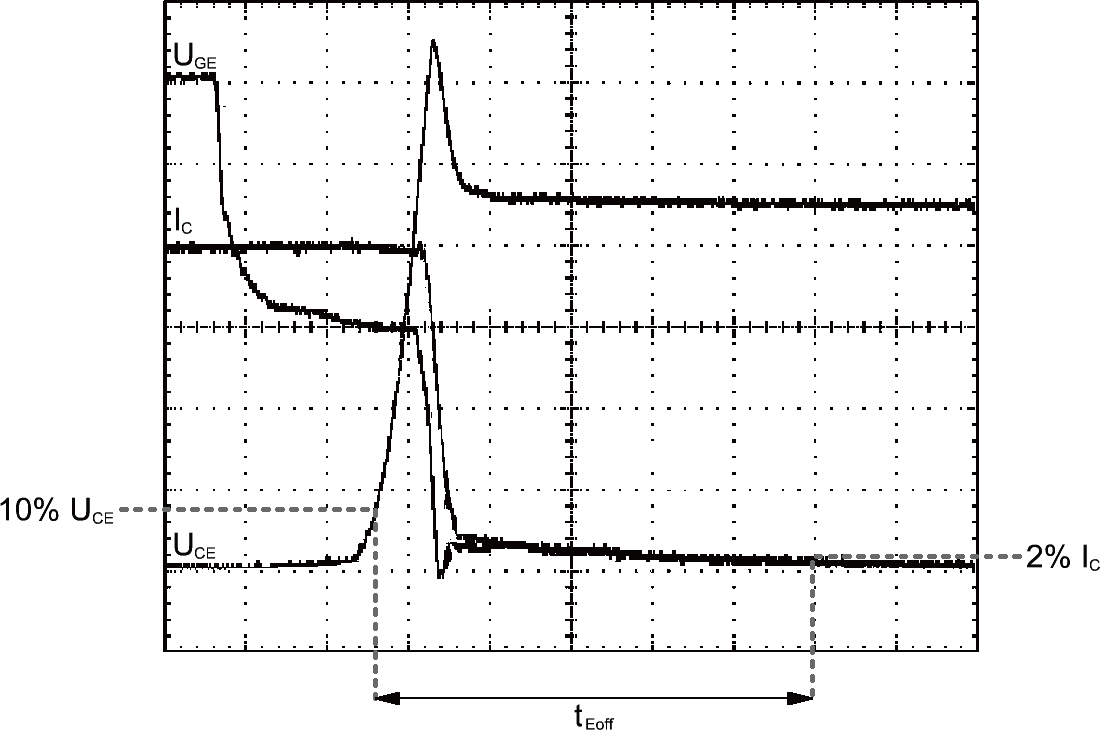

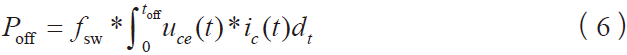

off是指功率器件从导通状态到关断的过渡过程中,功率器件两端电压上升到正常值的10% 开始,到功率器件中的电流下降到标称值的2% 时结束,将最近一段时间成为toff,在toff的维持的时间内所消耗的能量可以用式(6)来计算[6]。

off的大小与开关管中的电流、电压有关和节温有关,在实际应用中,同样难以获得功率器件精确的数学模型,因此常用采用试验和估算的方法,根据器件手册提供的数据和曲线,利用差值的方法,可式(7)估算:

![]()

为Boost电路的输入电流和输出电压,在Boost电路中,每个周期内VT存在一次关断损耗。

如果不计分布电容、分布电感引起的附加损耗,则功率器件的总损耗功率为导通损耗P

![]()

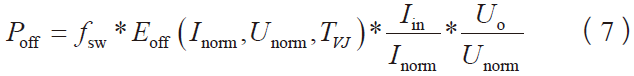

Prec,而SiC 模块中的二极管损耗非常小,可忽略不计。为便于计算和对方分析,以氢燃料汽车车中普遍的使用30 kW DCDC变换器为研究对象,其主要参数如表2 所示。

根据表2中的参数,功率器件使用IGBT 作为功率模块时,选用英飞凌公司的FF200R12KE4器件,使用SiC 作为功率模块时,选用英飞凌的FF6MR12KM1功率器件,二者耐压等级均为1 200 V,FF200R12KE4最大连续直流电流为

C=200 A ,FF6MR12KM1 最大连续直流电流为Id=250 A;二者的最大节温均为175 ℃,假定模块工作时实际节温为TVJ=125 ℃,使用功率模块的体二极管作为输出二极管,通过手册查出两种器件在节温125℃的参数如表3所示[7-8]。表3 功率器件参数表

通过Boost 电路占空比计算公式可得额定点的占空比D≈ 0.5;为了直观的体现这两种器件热损耗的差异,编写Matlab 脚本程序,计算DCDC 变换器在

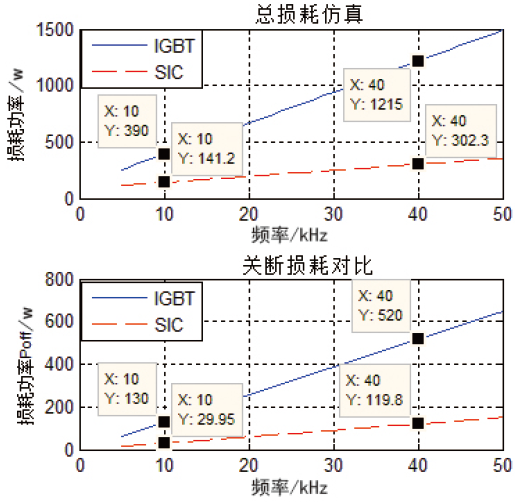

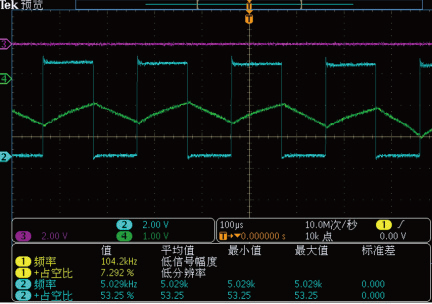

sw=5kH~fsw=50 kHz工作范围内,将上表中得数据带入相应的计算公式,得到如下图所示的对比曲线。

以表2 中DCDC 工作参数为输入,建立以SiC(FF6MR12KM1) 和IGBT(FF200R12KE4) 模块为功率器件的两种仿真模型,通过PLECS 软件对不同开关频率下功率器件的损耗和结温作对比仿线 左上角热损耗功率仿真对比图能够准确的看出,频率在5 kHz 及以下时,由于功率模块的损耗主要为导通损耗,因此SiC 模块和IGBT 模块的热损耗比较接近,但是工作开关随频率的增加,IGBT 模块的热损耗快速加大,SiC 模块的热损耗缓慢增加,与此相对应,从图4 右上角的结温对比图能够准确的看出,随频率的增加,IGBT模块的结温迅速增加,SiC模块的结温增长缓慢,说明这两类器件中,SiC 器件替代IGBT 模块,更有助于提供工作频率。

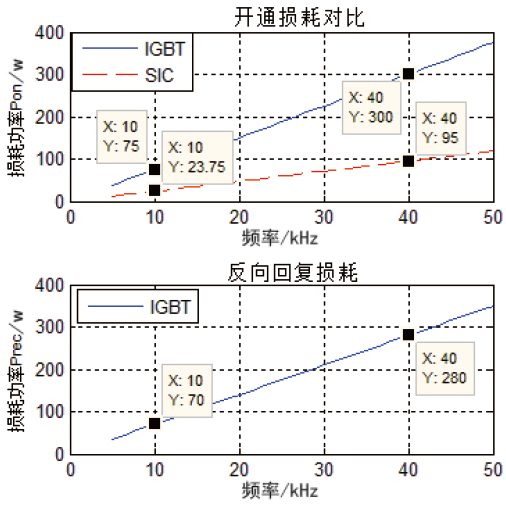

为了验证了前文热损耗估算和仿真结果的正确性,分别使用SiC(FF6MR12KM1) 和IGBT(FF200R12KE4)两种模块在30 kW 的试验平台上做试验,试验平台有Boost 升压变换器、直流可以电源、电阻负载四部分所组成。30 kW 试验电源参数如表2 所示。

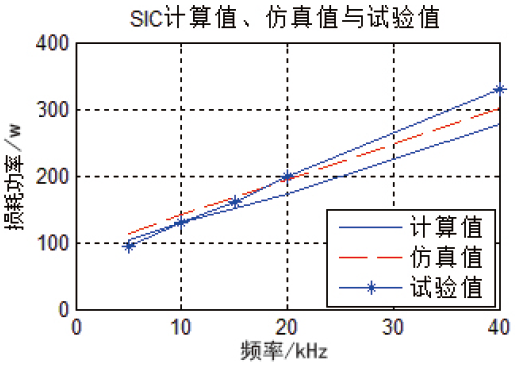

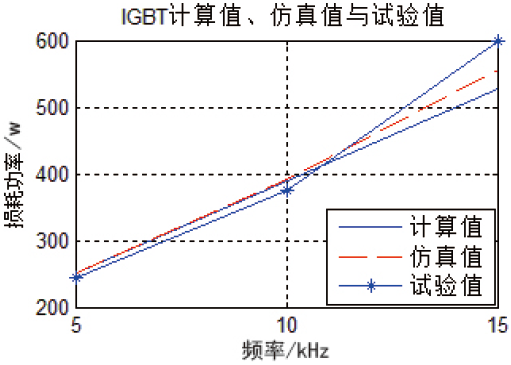

通过测量功率模块的输入功率和输出功率计算模块在不同工作频率下的热损耗,当使用IGBT 模块工作时,分别测量工作频率为5、10 和15 kHz 时的热损耗,当使用SiC 模块时,分别测量5、10、15、20 和50 kHz工作频率时的热损耗;将所测得的实际值连接成直线,实际值、计算值和仿线 能够准确的看出,试验结果与仿真、理论估算的结果相吻合,工作频率较低时,试验值比估算值偏小,工作频率较高时,试验值比仿真偏大,造成此现状的根本原因在于工作频率较低时,热损耗小,功率模块的节温低,随频率的增加,热损耗逐渐增加,功率器件的节温也不断升高,相同条件下,节温越高,损耗就越大,而估算公式的计算没考虑节温的变化。

本文首先介绍了SIC 模块和IGBT 两种模块基本知识,在对Boost 电路工作原理做多元化的分析的基础上,进一步研究了Boost电路中功率模块热损耗的计算方式,并给出了具体的计算公式;以30 kW DC/DC变换器为参数输入, 对使用SIC 和IGBT两种模块作为功率器件,在不同工作频率下损耗进行理论计算、PLESE 仿真和试验验证对比,理论计算、仿真和试验结果之间的差值在20% 以内,证明了理论计算公式的正确性,通过两种模块在不同频率下的热损耗对比能够准确的看出,SiC 器件在高频下热损耗明显明显低于IGBT 器件,从而能够大大提高DCDC 变换器的功率效率和降低DCDC 变换器的体积。

[1] 何凯,王幸智,田恩,等.新一代高压SiC器件在轨道交通牵引系统应用中的热管理技术[J].机车电传动,2020(5):56-61.

友情链接: